Полный производственный процесс термоформованного чехла из ЭВА можно разделить на восемь этапов: подготовка материала ЭВА → выбор поверхностных материалов → резка ЭВА → нанесение логотипа или рисунка на коробку → предварительное прессование → термоформование → охлаждение и обрезка → сшивание, затем проверка и упаковка, в результате чего получается универсальный чехол для хранения из ЭВА.

Ключевые параметры процесса сосредоточены на стадии термоформования.

Ниже приведено пошаговое объяснение каждого этапа, а также часто используемые диапазоны параметров, что облегчит производителям прямую связь с этими параметрами при разработке и индивидуальной настройке пеналов или коробок для хранения из ЭВА.

Выберите пенополиэтилен (ЭВА) подходящей твердости: в зависимости от требуемой толщины стенок и жесткости пенала, выбирайте листы ЭВА плотностью 200–300 кг/м³ и твердостью 55–80 градусов.

Для легких и компактных чехлов из EVA-материала, таких как чехлы для очков или iPod, рекомендуется использовать EVA-материал с твердостью 65 градусов.

Для ящиков для инструментов или коробок для хранения электронных устройств рекомендуется твердость 75 градусов и выше, чтобы обеспечить сохранение формы и предотвратить деформацию корпуса.

После выбора листов ЭВА с соответствующей твердостью следующим шагом является выбор поверхностной ткани, которая будет ламинирована на лист ЭВА. Наиболее распространенным вариантом является трикотажная полиэстерная ткань, которая имеет гладкую поверхность, отличную эластичность и относительно низкую стоимость, что делает ее предпочтительным выбором для большинства стандартных чехлов из ЭВА.

Кроме того, клиенты могут выбирать материалы по своему усмотрению, исходя из требований к продукции или позиционирования бренда. Например, искусственная кожа, ламинированная ЭВА, часто используется для изготовления таких изделий, как пеналы и органайзеры из ЭВА.

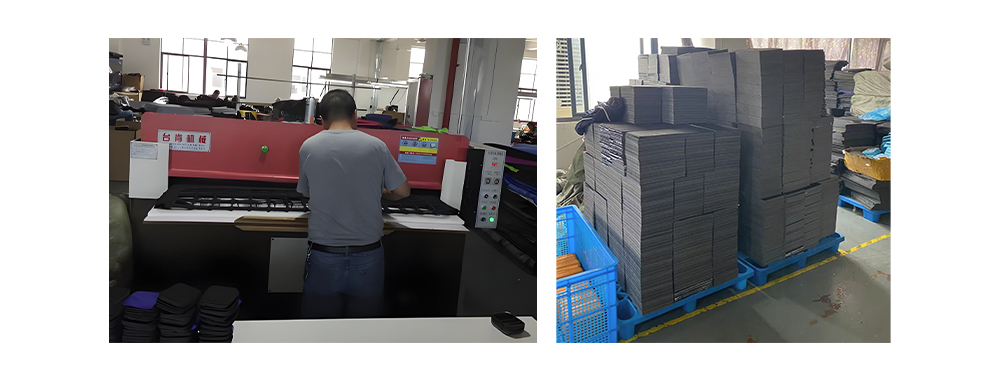

Разложите ламинированный лист ЭВА на ровной поверхности и разрежьте его на отдельные части. Размер отрезка должен быть примерно на 20 мм больше периметра формы. Этот дополнительный припуск гарантирует, что материалы с разной степенью усадки будут иметь достаточно места для растяжения, а также предотвращает нехватку материала в процессе термоформования.

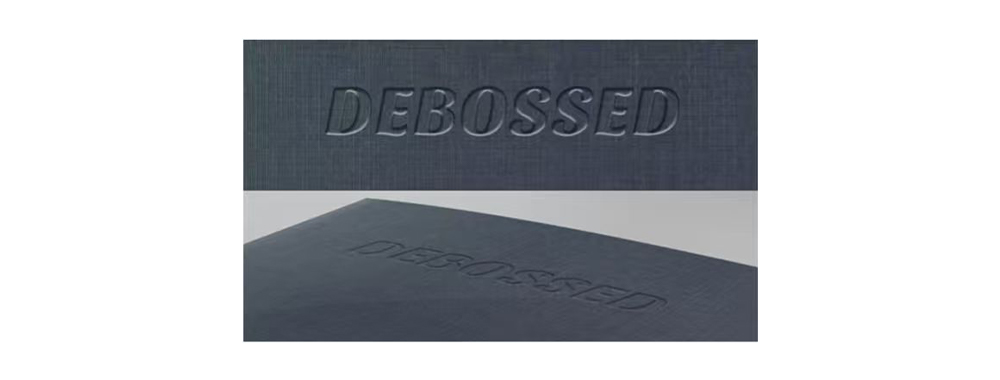

4.1. Декоративные узоры или логотипы на коробке из ЭВА могут быть нанесены методом шелкографии, термотрансферной печати или сублимационной печати. Эти изображения не будут затронуты последующим процессом термоформования.

4.2. Выдавленный логотип: Рисунок или логотип также можно выдавить непосредственно на термоформовочную форму, что позволяет изготовить изделие за один этап. В этом случае, как описано выше, дополнительное оформление логотипа не требуется.

Сначала материал предварительно нагревают в печи при температуре 60–80 °C в течение 30–60 секунд; это помогает сократить последующий цикл термоформования и улучшает ровность поверхности.

Затем поместите вырезанный лист в форму для холодного прессования и приложите легкое давление 2–4 МПа в течение 5–10 секунд. Это позволит листу изначально принять форму формы, уменьшая скольжение или смещение во время термоформования и минимизируя образование складок.

Это основной процесс производства термоформованного корпуса из ЭВА. С помощью четырехколонной термоформовочной машины с электрически нагреваемыми плитами и независимо регулируемыми температурами верхней и нижней частей пресс-формы формируется окончательная форма корпуса.

~45 с для толщины стенки 3 мм

~60 с для толщины стенки 4 мм

На каждый дополнительный 1 мм толщины ЭВА время термоформования следует увеличивать на 10–15 секунд.

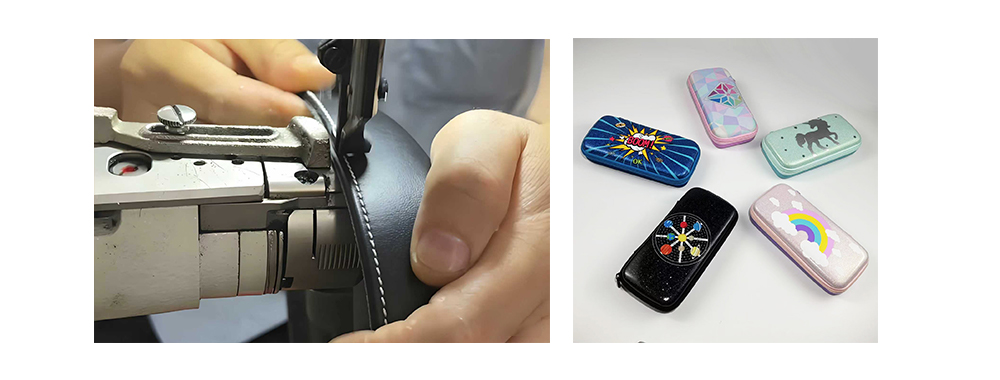

Сшейте термоформованный чехол из ЭВА или дно вместе с помощью молнии и других элементов, таких как ручки из тесьмы, добавьте фурнитуру, например, заклепки или нашивку с логотипом, используя пневматический клепальный станок; на этом этапе процесс сборки пенала или коробки для хранения практически завершен.

И наконец, осмотр и маркировка перед упаковкой в картонные коробки.

При каждом повышении температуры на 5 °C давление может снижаться на 1 МПа, и наоборот.

Для глубоких форм необходимо делать вентиляционные канавки толщиной 0,05–0,1 мм, чтобы предотвратить пригорание кромок и уменьшить такие проблемы, как образование пузырьков на поверхности или локальное расслоение ламинированных тканей во время формования.

Перед началом серийного производства проведите тестирование для определения оптимальной продолжительности охлаждения. Сокращение ненужного времени охлаждения может значительно повысить производительность.

В дни с продолжительными дождями или высокой влажностью рекомендуется предварительно просушить простыни при температуре около 50 °C в течение примерно 3 часов перед началом производства.

Запишите температуру, давление и время охлаждения. Немедленно остановите машину и отрегулируйте пресс-форму, если будут обнаружены отклонения.

Следуя вышеуказанным процедурам и параметрам, стандартный корпус из ЭВА с толщиной стенки 5 мм может обеспечить ежедневную производительность 1200 штук на одном станке с коэффициентом выхода годной продукции ≥98%.

| Автор | ||||||

|

Авторское право

@2024 Synberry Bag & Package Products Co.,Ltd Все права защищены

.

ПОДДЕРЖИВАЕМАЯ СЕТЬ

ПОДДЕРЖИВАЕМАЯ СЕТЬ